[导读]

实验室在做B074351H06A1出货切片时发现铜厚严重偏低,投料126SET,合计报废6.39平米。

一、 问题描述:

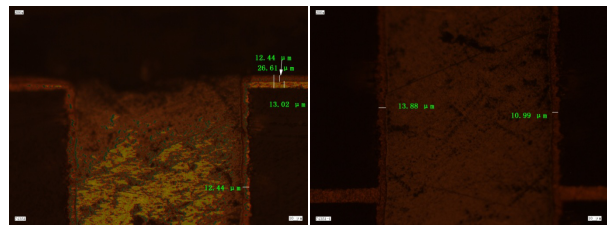

实验室在做B074351H06A1出货切片时发现铜厚严重偏低, MI要求孔铜最小25.4um,实际切片显示孔铜才11um-13um,表铜要求35um-55um,实际测量只有26.6um。投料126SET,合计报废6.39平米。

二、 原因分析:

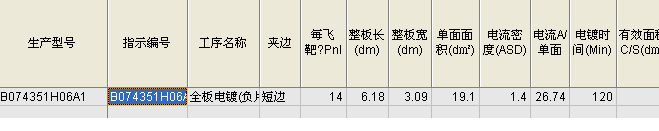

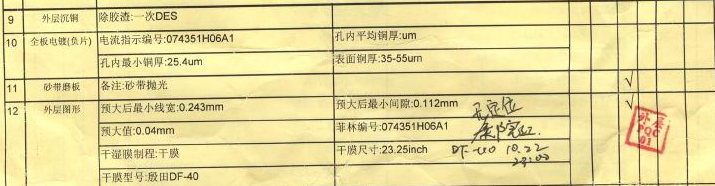

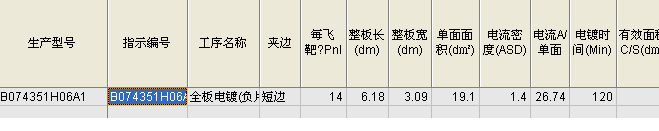

1、仔细查看B074351H06A1 Lot-Card电镀信息,此板要求全板沉铜 全板电镀(负片) 砂带磨板 外层图形,孔铜厚度要求25.4um。此板按照工艺电镀指示需要电镀120min,即先电镀60min后再倒边电镀60min。

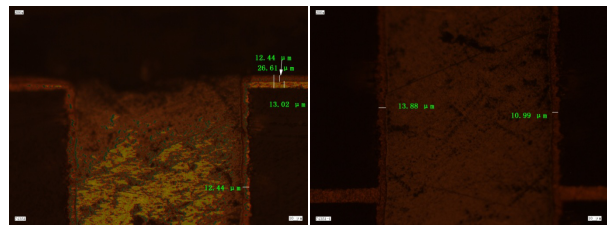

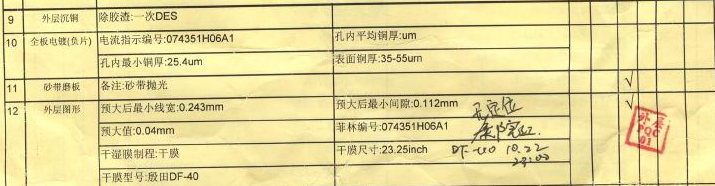

2、查看出货切片图片,孔铜分布均匀但整体偏薄只有11um-13um,且孔铜镀层仅一层;表铜实际测量铜厚为27um左右(面铜厚度要求35um-55um),且表铜铜层包括底铜共二层。详细见下面图片:

3、立即用CMI-700铜厚测量仪全测B074351H06A1,孔铜厚度均在16um-19um之间,属于批量不良。(孔铜测量的为插件孔,切片选择的是过孔)

三、 生产过程调查:

1、 此板Lot-Card上全板沉铜及全板电镀两栏均无物理实验室和IPQA签名盖章,外层图形栏有写时间为2011-10-22 23:00。

2、 查电镀IPQA及物理实验室检查记录,2011-10-22 23:00前两日均无相关检查记录。

3、 查电镀10月22号板电生产记录,记录显示2#全板电镀线进缸时间为2011-10-22 15:31,出缸时间为16:53,电镀镀铜时间仅60min,再查图形电镀线的生产记录,无B074351H06A1的加镀记录。

四、 结论:

根据以上调查,此板铜厚不够的原因为电镀漏第二次倒边板电60min,而此板未经过QA检测直接流至后工序,最终导致不良品流至FQA.

五、 要求:

1、 请电镀部门检讨全板电镀120min的板子(需要分两次电镀的),在生产过程中如何做好区分标识?以便于操作员作业。(回复CAR)

2、 检讨此次漏电镀60min的真正原因,是否属于人为漏失?

3、 就此次事故为案例,将后续围堵措施给予电镀部门全体员工培训。

4、 对于此次事故,请提交责任人给予处罚。

【推荐阅读】:

责任编辑:LISA

创盈电路 版权所有:http://www.cwinpcb.com/ 转载请注明出处