[导读]

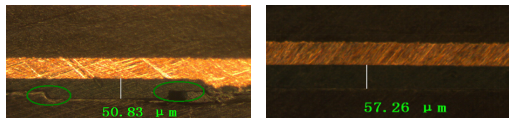

11/17日,FQA做出货切片时发现生产型号为68850E08A1的生产板油厚超标,MI要求铜面油墨厚度为:12—50um,实际切片大铜面油墨厚度超出客户要求,此板共5.8m2待报废。

一、 背景:

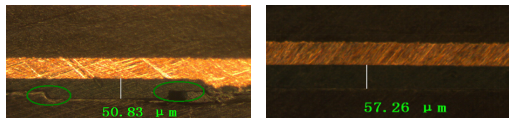

11/17日,FQA做出货切片时发现生产型号为68850E08A1的生产板油厚超标,MI要求铜面油墨厚度为:12—50um,实际切片大铜面油墨厚度超出客户要求,此板共5.8m

2待报废。问题板切片图片如下:

二、目的:

分析在制作过程中存在的漏失,明确后继生产过程中的控制要点。

三、结论:

通过针对产品的检查记录、LOT卡记录、MI资料的调查及员工访谈,总结出此板问题产生的原因如下:

1、 产生油厚超标的直接原因是一次油印刷时有挡点偏位,未作返洗直接使用36T网加印;

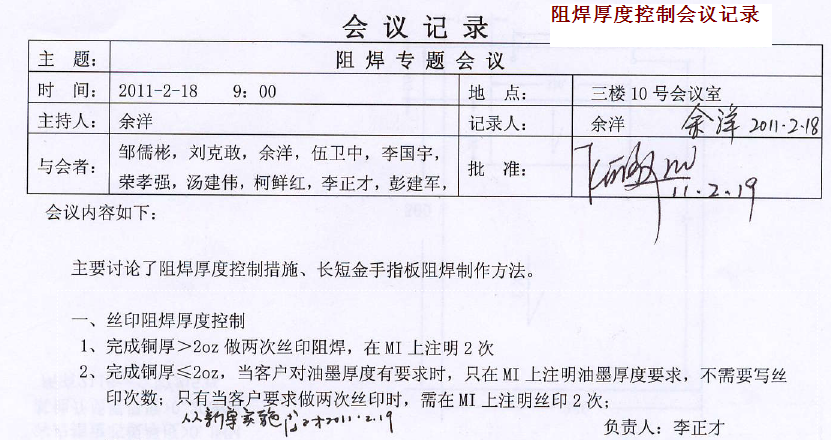

2、 LOT卡中注明此板需加印二次油,作业员工只是简单执行丝印两次阻焊,未关注油墨厚度。

3、 切片制作不规范,首板切片显示油厚合格,对品质的判定产生干扰。

四、过程调查:

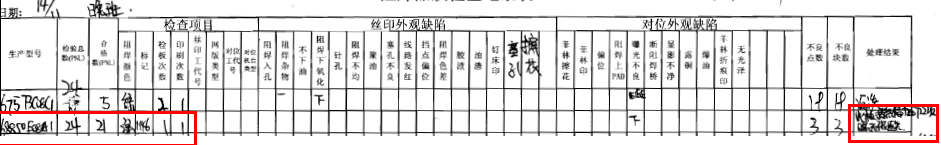

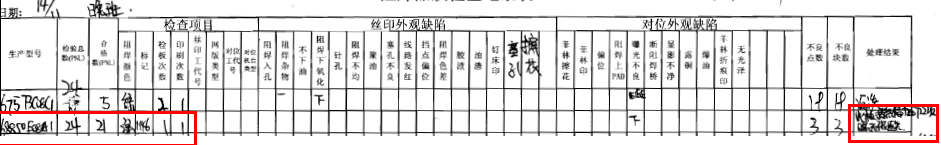

1、系统阻焊过帐时间为11月15日,通过查询11月14日、15日两天的IPQA检板记录,一次油检板检板员为张本芳;二次油检板员为胡青蛇,检板缺陷为挡点偏移、曝光不良;检板记录示截图如下:

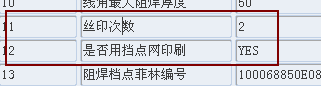

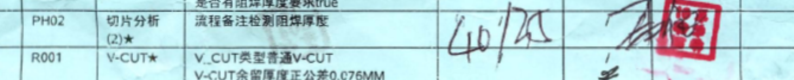

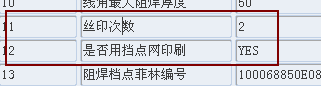

2、MI要求此板为丝印两次,MI相关截图如下:

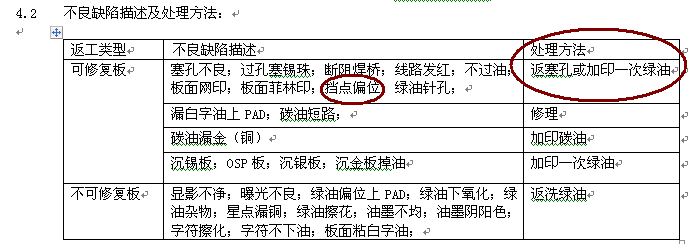

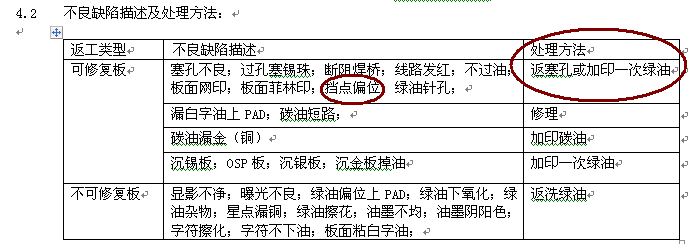

3、调查工艺文件对此类缺陷的处理方案方法,在工艺文件编号C-EG-026(《阻焊返工板操作指引》),4.2章节中规定此类不良板的返工方法为加印,文件截图如下:

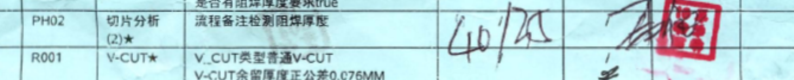

4 、调查油墨厚度FA,物理室切片人员为聂依,切片显示线面/线角油墨厚度为40um/35um,能够满足客户要求,但是在FQA出货时切片显示,油厚基本上超过50um(共打了8个切片,只有一个为48um其它均超过50um,最厚的一个为68um),油厚FA相关情况截图如下:

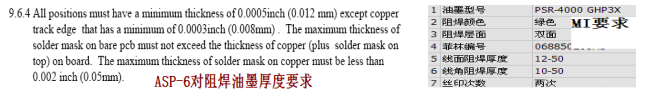

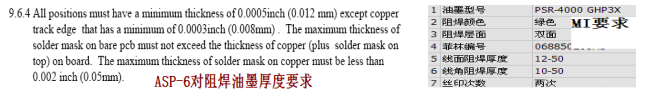

5、调查客户要求,MI设计与“丝印次数2次”的要求,,客户原始资料品质要求按规范ASP-6,,查询ASP-6原始文件,客户对油墨厚度要求与MI有差异。客户要求线角最小为8um,MI要求线角最小为10um;在现有存档的文件要求中,没有找到此类板需要丝印两次的要求(表铜48um)。相关截图如下;

五、改善建议:

总结上述调查过程,发现现有的指示性文件产生的偏差较多,MI、WI的规定不能满足客户的要求,过程FA控制不能满足品质的要求,故建议按如下措施改善:

1、 工艺应当更新《阻焊返工板操作指引》,现在越来越多的客户投诉油厚偏厚问题,需对加印的范围及方法作进一步的规定并培训员工。

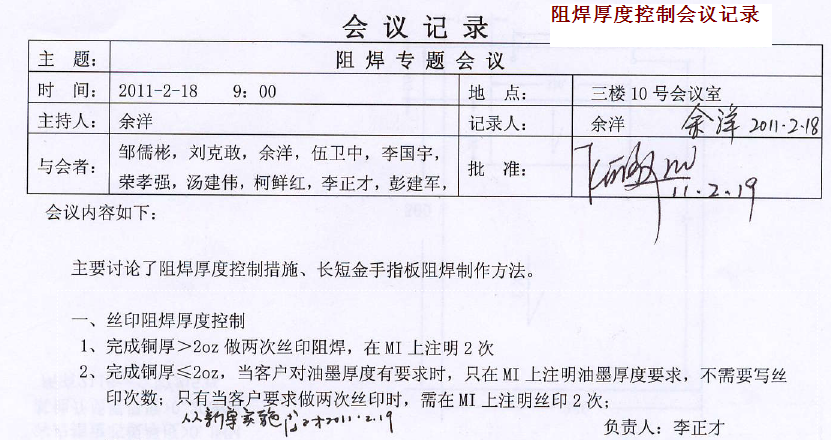

2、 工程部对中山雅达客户铜厚小于2OZ的MI进行排查,取消印2次油的要求(客户特别要求除外);

3、 工艺部需对所有终端为艾默生客户的高压、非高压类板的油厚标准进行规范;

4、 对MI要求作修改需取消会议记录、联络单等方式,需出规入工程制作WI的规范中;

5、 对IPQA进行油墨厚度允收标准、油墨厚度对客户品质的影响等相关知识的培训,防止此类问题重复发生;

6、 物理室需对油厚FA切片偏差进行分析,并制订相关方法。

【推荐阅读】:

责任编辑:LISA

创盈电路 版权所有:http://www.cwinpcb.com/ 转载请注明出处