[导读]

12月11日晚, 压合IPQA打切片发现64550C04B1内层芯板铜厚做反,MI要求L1/2层铜厚1/2OZ,实际切片显示L1/2层芯板铜厚3/2OZ,导致报废1.72m2。

一、 背景:

12月11日晚, 压合IPQA打切片发现64550C04B1内层芯板铜厚做反,MI要求L1/2层铜厚1/2OZ,实际切片显示L1/2层芯板铜厚3/2OZ,导致报废1.72m

2。

二、原因调查:

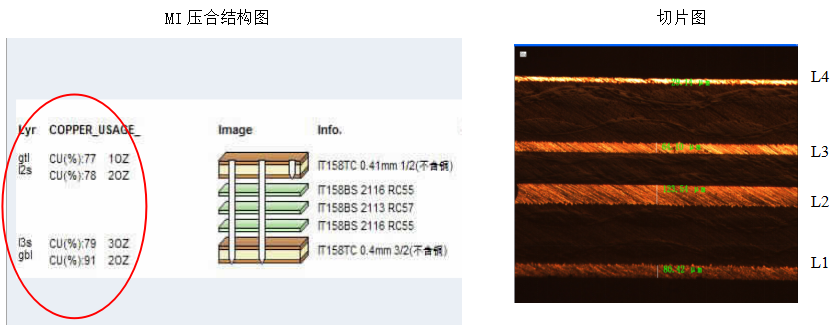

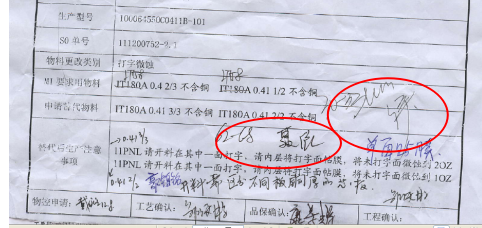

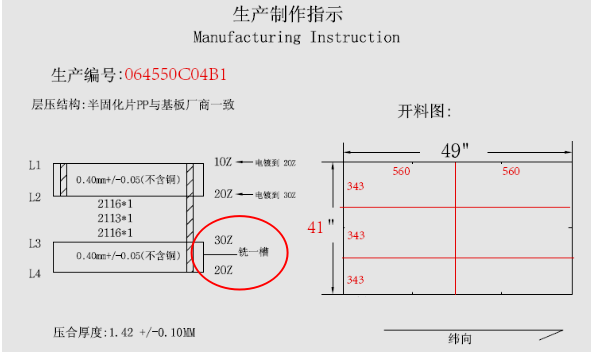

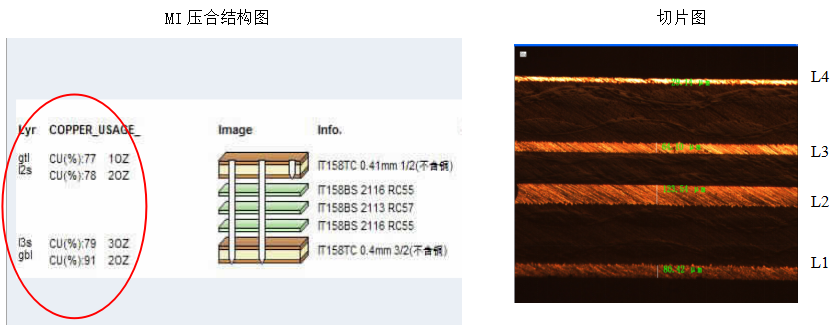

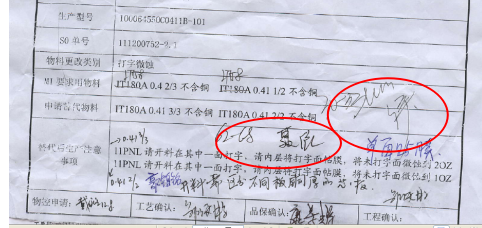

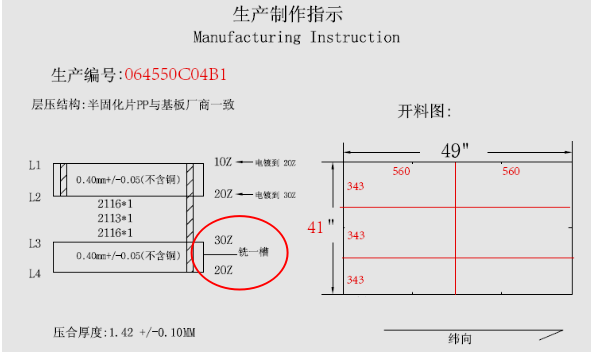

1、MI要求L1/2使用IT158 1/2OZ芯板,L3/4使用3/2OZ芯板,但因物控无对应板料,有出物料更改申请单,分别用同种厚度(不含铜)2/2OZ、3/3OZ然后减铜代替,如下图示:

内层减铜做FA时,有送样到物理室切片确认铜厚,分别为62-68um、30-32um(如上图示),符合要求单面减铜到2OZ、1OZ,说明该过程没有异常。

2、内层减铜完后板子会还给开料,正常来讲,开料会按照MI要求将1/2OZL的芯板送到钻孔,此为L1/2层。3/2OZ的芯板送到内层做L3/4。但切片显示的实际情况刚好相反,说明问题出在开料送板时两层芯板刚好送反,误将3/2OZ的芯板送到钻孔,而将1/2OZ的芯板送到内层,此是问题产生的根源。

3、此板内层线宽较大,预大后为0.42mm,所以即使芯板厚度相差1OZ,蚀刻没有难度,不会出现蚀刻不净和蚀刻过度的情况,即此问题在内层不能发现。

4、MI分孔图有要求在3/2OZ的芯板PNL长边铣1槽标识,但此板因过完压合和锣边,无法判断具体铣槽与否。

三、结论:

此次异常原因在于开料送芯板时送反,导致铜厚异常报废,请开料调查责任人并提出有效的改善措施。

【推荐阅读】:

责任编辑:LISA

创盈电路 版权所有:http://www.cwinpcb.com/ 转载请注明出处