[导读]

12月4日、5日在2#图形电镀线生产板B016726C1499B在过四线测试时发现阻值偏高,切片分析发现铜厚偏薄,共计报废11.14M2

一、 异常问题描述:

12月4日、5日在2#图形电镀线生产板B016726C1499B在过四线测试时发现阻值偏高,切片分析发现铜厚偏薄,共计报废11.14M

2,详细如下:

|

生产日期 |

生产型号 |

生产数量 |

异常数量 |

不良率 |

报废缺陷 |

报废面积 |

|

12月4日 |

B016726C1499B |

816SET |

235SET |

28.8% |

孔铜偏薄 |

11.14㎡ |

二、 生产过程调查:

1、型号特点:板厚1.52mm,最小孔径:0.2mm,厚径比:7.6:1.

2、此板近期生产信息:

|

电镀线 |

日期 |

生产数量 |

PNL/架 |

镀铜参数 |

电锡参数 |

夹板位置 |

采用的电流纸 |

报废面积 |

备注 |

|

2#图电线 |

12月5日 |

136PNL |

7 |

0.85ASD*120MIN |

1.3ASD*10MIN |

长边 |

2018.10月出的旧系统电流纸 |

11.14㎡ |

打气 |

|

1#图电线 |

12月7日 |

36PNL |

7 |

0.85ASD*120MIN |

1.3ASD*10MIN |

长边 |

2018.11月出的新系统电流纸 |

0 |

喷流 |

备注:优化后电流纸要求夹板短边,旧系统电流纸要求夹板长边。(调查要求夹板长边的原因是为了改善板内线路夹膜异常,故按照此板线路的布线特定为夹长边电镀)

3、12月5日生产板过四线测试时出现阻值偏高,问题孔的阻值均在3.5毫欧以上,部分孔测试结果出现开路现象,后续将此批板136PNL全过四线测试,不良率:28.8%。 12月7日生产板经四线飞针测试,结果合格。

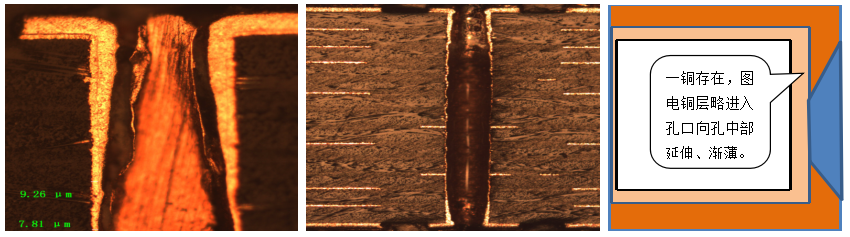

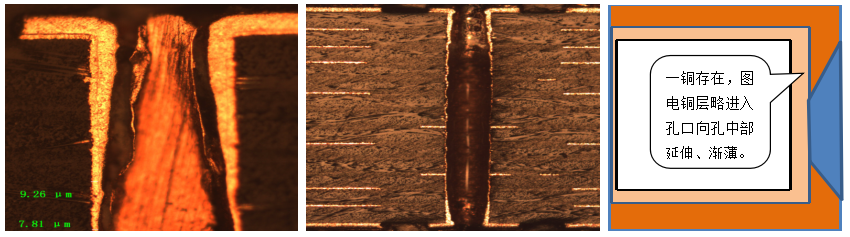

4、对不合格板追线找点切片分析铜厚,阻值为3.79毫欧的切片铜厚最薄处仅7.81um左右,阻值为3.3毫欧的切片铜厚最薄处10um左右,仔细观察切片孔口未发现孔口批峰、孔内异物不良。

5、对12月5日在2#图电线生产其他产品进行排查,只有此型号出现大批量的孔铜异常,其他同时期生产的产品并无反馈。

三、 原因分析

对问题孔进行切片分析:

阻值3.79毫欧 整体孔图

1、由以上图片分析可看出: 小孔内残留气泡,药水在小孔内无法灌穿,导致二铜由孔口向孔中逐渐变薄直到消失,从而出现孔中间铜厚偏薄。

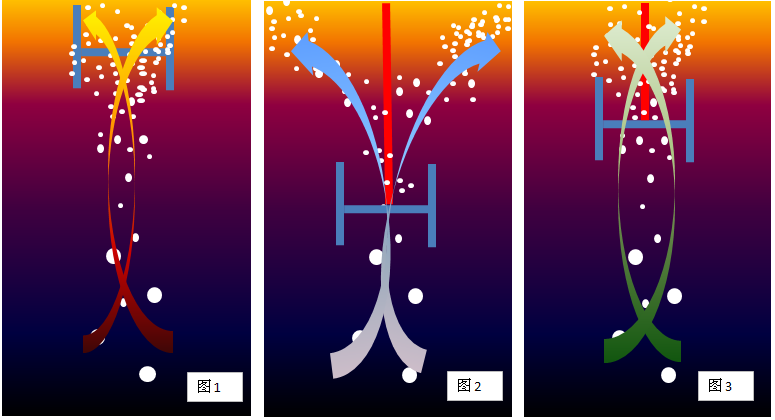

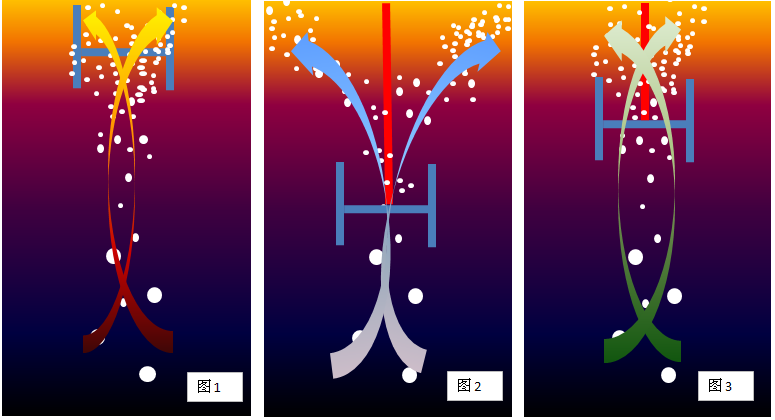

2、根据过程调查及切片分析,我们将气泡产生的原因锁定在打气方面,进一步分析如下:

a、当没有产品生产时,液面的气泡会集中于浮架的内部和阳极两侧,如图1所示

b.、当产品尺寸较大时,浮架无法限制气泡并由于水流的方向走向阳极两边,气泡不会受固于浮桥内,如图2所示;

c. 当板尺寸较小时,浮架下沉较少,则会如图1情况相似,大部分的气泡会存在于浮桥内无法及时散去;

3、浮架深度100mm左右,此板PNL尺寸为311mm*590mm,在2#图电线夹长边生产,浮架下沉较少,造成板面气泡因浮架阻碍无法溢出,残留孔内,最终导致孔内未镀上二铜。

4、 问题板电测后追点,不良点均规律性的出现在板中略靠浮架的一条直线带上,刚好为气泡聚集区。

四、 结论:

1、 此次事故的根本原因为工艺部在出电流指示时,因考虑改善夹膜异常,错将夹长边电镀的板子放在2#图形电镀线进行生产。孔内气泡未能排出,导致孔内异常批量报废。

2、 由工艺出文件界定:根据不同板厚、不同长宽比的板的图电夹板方式。

【推荐阅读】:

责任编辑:LISA

创盈电路 版权所有:http://www.cwinpcb.com/ 转载请注明出处