[导读]

阻焊、电镀工序因“外短找不到点”(含“漏电”)项目报废共20.28平米,并且对问题产生的根源未能进一步分析,更是没有针对性的改善措施,在品质持续改善的过程中存在“盲点”,

一、 背景:

11月1日至11月31日,阻焊、电镀工序因“外短找不到点”(含“漏电”)项目报废共20.28平米,并且对问题产生的根源未能进一步分析,更是没有针对性的改善措施,在品质持续改善的过程中存在“盲点”,改善方向不明确。

二、目的:

1、分析“外短找不到点”问题板进行分类,作为工艺改善的数据依据。

2、作为MRB“外短找不到点”报废分摊的临时证据。

三、结论:

1、经洗油、微蚀、高压水洗后,再次追线、“找不到点”的板数占64%,此部分虽然可以排除铜粉短路,但真正短路原因未找到,需要工艺部协助。

2、洗油后,找不到点、外短、内短、OK板的比例分别为:64%、13%、11%、4%;

3、11月份“外短找不到点”的报废板为电镀工序与阻焊工序分摊,比例约为54%:46%(电镀报废面积:10.95m

2,阻焊报废面积9.32m

2),分摊比例与洗油后找点结果相差大,需MRB再此调整分摊比例。

四、试验方案:

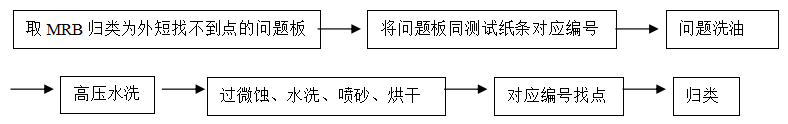

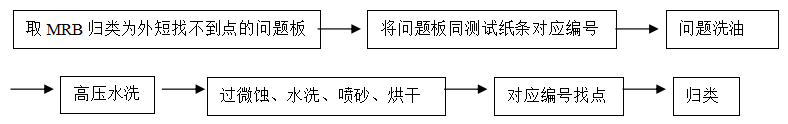

采用连续抽抽样的方式,取11月26~30日“外短找不到点”的问题板按如下流程分析:

五、试验结果:

1、有效板55SET,(11月份外短找不点共报废564SET,抽样率9.8%),洗油后经电测追线员找点,其分析结果如下:

说明:“外层找不到点”问题如上图所示,特征基本上是某一个点同接地的网络短路。

六、改善建议:

1、在跟进过程中,除去“外短找不到点”缺陷的板,外短排第一位,从缺陷图片看,“渗镀”、“夹膜”等问题是造成外短的主要原因,需外层AOI改善;

2、依现在的作业模试“外短找不到点”,只是一个假像,其真正原因未能分析出来,需要工艺从找点软件,人员培训方便着手,解决此类问题。

【推荐阅读】:

责任编辑:LISA

创盈电路 版权所有:http://www.cwinpcb.com/ 转载请注明出处