[导读]

一、简介: 通过化学反应在铜表面沉积一层镍金,使其具有稳定的化学和电器性能,镀层具有优良的可焊性,耐蚀性等。 二、流程及作用: (1)沉金前处理: ①微蚀:H 2 O 2 +H 2 SO

一、简介:

通过化学反应在铜表面沉积一层镍金,使其具有稳定的化学和电器性能,镀层具有优良的可焊性,耐蚀性等。

二、流程及作用:

(1)沉金前处理:

① 微蚀:H

2O

2+H

2SO

4,主要是除去烘烤绿油造成的铜面过度氧化。

② 磨刷幼磨:1000#、1200#,除去铜面杂物,清洁板面。

(2)沉镍金流程:

上板→除油→Ⅱ级水洗→微蚀→→Ⅱ级DI水洗→酸洗→Ⅱ级DI水洗→预浸→活化→Ⅱ级DI水洗→后浸酸→Ⅰ级DI水洗→沉镍→Ⅱ级DI水洗→沉金→Ⅱ级DI水洗→热水洗→下板

① 除油:除去铜表面的轻度油污、汗渍及氧化物,使表面活化及清洁。

② 微蚀:除去铜面氧化物及污染物,适度粗化铜面,增加镀层密着性、结合力。

③ 预浸:主要是保护活化药液,对铜面进行一个预活化处理。

④ 活化:使用离子钯溶液使表面铜活化,沉积在铜面上及基材上而基材上的Pd极易清 洗,提供化学沉镍的启镀剂。

⑤ 化学沉镍:

a.镍缸组分:Ni主盐、络合剂、还原剂、加速剂、稳定剂、润湿剂并保持一定的比例平衡。

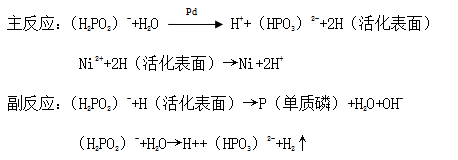

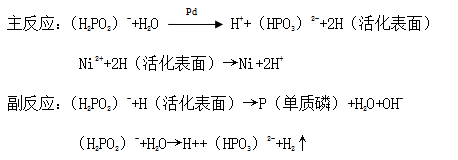

b.镍缸反应:

c.合金组成:沉积层实际为Ni-P合金,一般含磷量为6-8%(中磷),3-6%(低磷),8-12%(高磷)。

d.沉积速率:沉积速率快时,镍层颗粒粗大,沉积速率慢时,规定时间厚度不够。

e.活性:活性大时,易产生渗镀长胖,活性小时,出现漏镀(甚至露铜)。

f.负载:最低负载为0.5dm

2/l,低于此值沉积速率变慢; 最高负载为2.5dm

2/l,大于此值导致溶液不稳定。

g.镍缸寿命:最多为6MTO,我司最多做至4MTO。

⑥ 通过置换反应在新鲜镍面置换一层薄金,作为防止基体、金属氧化和作为自身活化型镀金底层,镍基本上覆盖一层金后,沉积基本上停止,所以厚度有一定的限制。

(3)沉金后处理:

① 草酸洗:除去金面氧化异物,,对金层疏孔处的镍底层作酸封孔处理,增加其耐蚀性。

② 抗氧化清洗:防止镀层氧化,使焊锡维持更长的寿命。

三、流程控制注意事项:

1. 控制微蚀速率在0.6-0.8um/min,速率太低,镀层发亮,太高出现色差即金色不良。

2. 活化缸Cu

2+浓度≤200PPM需更换,且后期易出现渗金。

3. Ni缸温度不可太高,药水高温对绿油攻击较大,易出现甩S/M问题,槽液使用4.0MTD后需换槽。

4. 金缸需控制Ni

2+含量≤800PPM,Ni

2+太高易出现金色不良及不上金问题。

四、常见问题介绍及处理方法:

(1)漏镀:

①活化浓度温度过低,浴老化或活化后水洗过久。

②镍缸浓度、温度、PH值太低,或有不纯物混入,成份失调。

③绿油冲板不净,有残渣附着铜面,需煲板返印。

④退锡不净,或退锡前放置太久,前处理不能除去。

⑤绿油塞孔导致电势差,W/F工艺改为不塞孔。

⑦Ni缸活性不足(a.还原剂不足;b.温度偏低;c.PH偏低;d.启镀剂偏低。)

(2)渗金

:

①防止活化时间太长,药水老化(Cu

2+≤200PPM)

②加强活化后打气量,适当提高后浸酸浓度。

③降低Ni缸活性,对于部分较细线路板可安排于Ni缸前期生产。

④蚀刻沙滩太重,造成线隙过小。

⑤蚀板后孔处理效果不好,返做孔处理,基材上Pb失活。

(3)金色不良:

①防止W/F局板铜面氧化过度,加强微蚀磨板前处理。

②药水清洗不净,及时更换老化槽液,用H2SO4浸泡各级水洗缸。

③微蚀过度,调低微蚀速率。

④Au缸后期,Ni

2+含量太高,及时更换金缸。

⑤大关位板铜面条件差,可用W/F前粗磨改善铜面。

(4)金面氧化:

①Au受Cu

2+污染,控制在5PPM以下;并加强药液循环过滤,防止不溶性杂物混入。

②Au层太薄,控制1u〃以上。

③Au缸后回收水洗有机物污染严重,更换并用H

2SO

4浸泡。

④加强沉金洗板机酸洗、抗氧化、水洗、烘干效果。控制洗板后存放环境温湿度、室温、湿度50%左右。

(5)甩绿油:

①加强绿油局板效果:防止前处理磨板过重。

②独立线位油薄,易甩油,增加油厚。

③Ni缸温度太高成为保证Ni厚沉镍时间太长,调节Ni缸温度,且不可为保证Ni厚沉镍时间太长。调节Ni缸湿度,且不可为保证Ni厚延时过久。特殊要求板可作改流程处理。

④Ni缸药水本身对绿油攻击较大,或所用绿油本身耐攻击力小不适用于沉金板生产。

五、返工返修流程:

1. 停电或机械故障板返工时未过活化板取出过幼磨再正常沉金,活化后板先过孔处理,再幼磨、沉金。

2. 漏镀轻微板作拖金处理,整板漏镀较大面积板过1200#幼磨,再酸洗、活化、沉镍10-15min,沉金修理的色差较小,可UAI行板。

3. 轻微渗金板用手术刀片修理,严重报废。

4. 甩S/M板轻微UAI行板,严重需煲板、返印、返沉金。

六、特殊流程板:

1. BGA位塞孔板沉金易漏镀,改W/F工序BGA位via孔加挡油PAD做通孔再正常沉金。

2. 单面纸基板沉金易孔黑,沉镍金采用活化30S,镍缸降温至75-76℃。

3. 沉金加厚金手指板因Ni厚要求都170u″以上,需Ni缸延时。

【推荐阅读】:

责任编辑:LISA

创盈电路 版权所有:http://www.cwinpcb.com/ 转载请注明出处